Растущий интерес к фасадным материалам побудил многих проектировщиков строительства более пристально взглянуть на то, как Линия АСР работает вместе с более широкими Инженерия алюминиевых композитных материалов . Эта комбинация стала более актуальной, поскольку дизайнеры исследуют новые формы, текстуры и цвета для проектов экстерьера и интерьера. Хотя структурные требования остаются приоритетом, достижения в методах обработки создают новые возможности как для производительности, так и для внешнего вида современных строительных приложений.

Повышение стабильности поверхностного покрытия за счет усовершенствованных систем рулонного покрытия

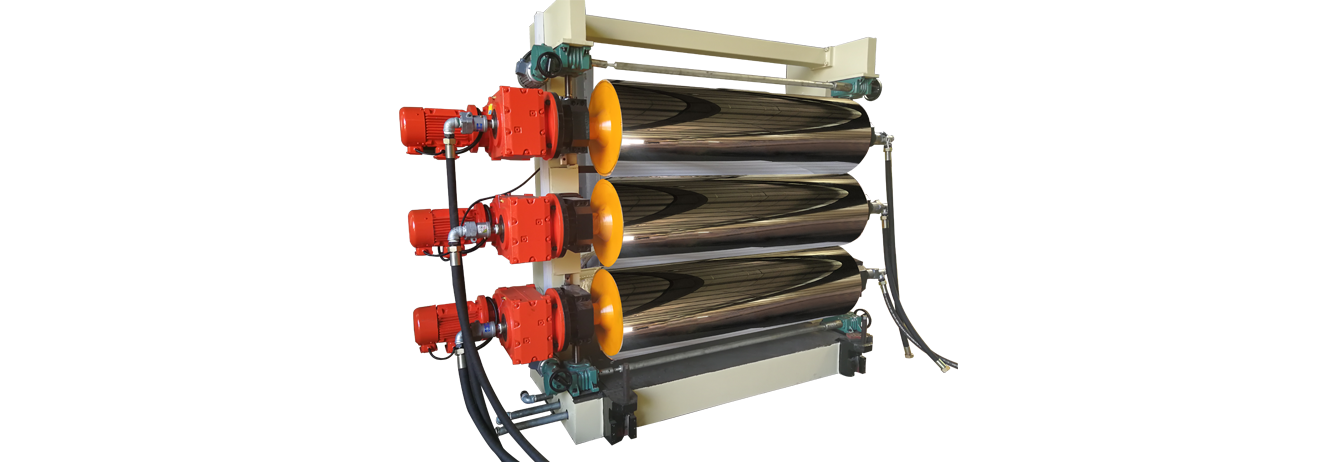

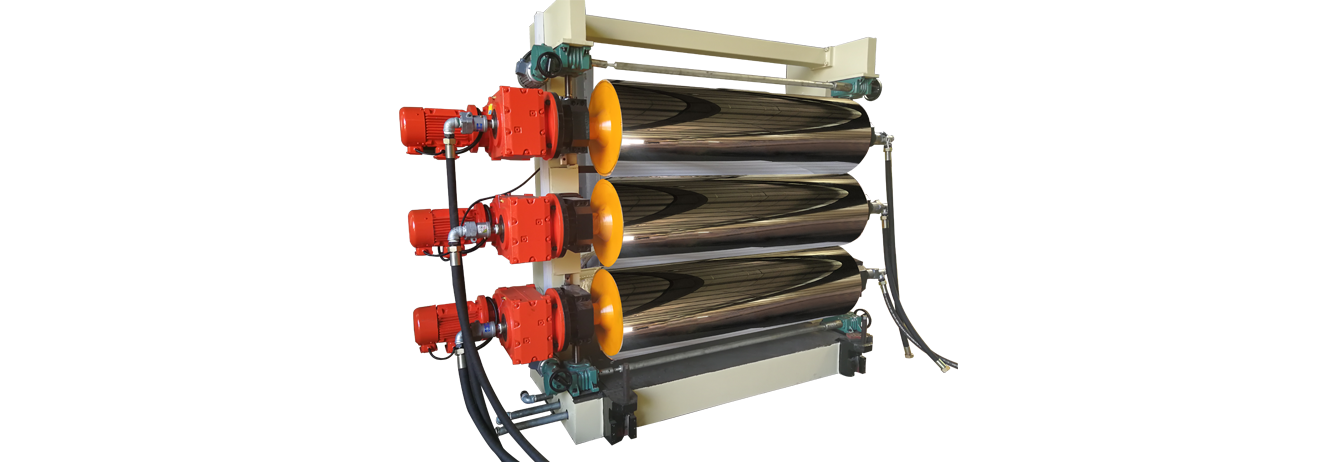

Одной из областей, где инновации становятся заметными, является обработка рулонов алюминия перед их ламинированием панелей. Линия нанесения покрытия, включающая очистку, пассивацию, нанесение покрытия валиком и контролируемую сушку, теперь обеспечивает более устойчивое образование пленки. Роликовые машины для нанесения покрытия помогают поддерживать однородную толщину покрытия, что важно, когда панели используются для навесных стен, потолков или внутренних перегородок, где небольшие неровности могут повлиять на установку или визуальное выравнивание.

Возможность работать с покрытиями из ПВДФ, ПЭ или переменного тока позволяет инженерным группам подобрать поверхностный слой в соответствии с условиями проекта. ПВДФ, как правило, выбирают для наружного применения, требующего долгосрочной стабильности цвета, тогда как полиэтилен или переменный ток подходят для использования внутри помещений. Системы нагрева и сушки, работающие на природном газе или дизельном топливе, обеспечивают постоянные условия отверждения, помогая панелям сохранять ожидаемое качество поверхности после того, как они достигнут стадий формования или гибки.

Эти усовершенствования в процессах нанесения покрытия перед ламинированием способствуют более предсказуемым характеристикам панелей во время фрезерования, фальцовки или изготовления кассет. Это дает монтажникам более стабильную основу для работы, особенно когда сроки проекта требуют стабильного выхода материала без частых корректировок.

Применение концепций трехмерных металлических пластин для производства ACP

Трехмерные металлические пластины привнесли больше разнообразия в архитектурные поверхности, а некоторые принципы дизайна, лежащие в их основе, повлияли на развитие линии ACP. 3D-пластины, известные своей устойчивостью к коррозии, устойчивостью к атмосферным воздействиям и декоративностью, используют штамповку и растяжение для создания текстурированных поверхностей. Эти процессы подчеркивают потребность в оборудовании, способном обрабатывать более глубокие элементы поверхности без ущерба для структурной стабильности.

Поскольку линии ACP продолжают адаптироваться, все больше внимания уделяется обеспечению стабильного состояния поверхности алюминия перед ламинированием. Равномерное натяжение и точный контроль плоскостности алюминиевой полосы помогают гарантировать, что склеенные слои соответствуют узорным или текстурированным концепциям, представленным позже в процессе изготовления. Это облегчает производителям производство панелей ACP, совместимых с изогнутыми поверхностями, рельефными узорами или комбинациями плоских и тисненых участков.

Растущий интерес к индивидуальным цветовым палитрам — от металлических тонов до многослойной отделки — также соответствует тому, что предлагает сегмент трехмерных металлических пластин. Улучшенные модули покрытия поддерживают более широкий диапазон тонов, не требуя больших партий, что расширяет гибкость проектирования без ущерба для стабильности процесса.

Повышение стабильности соединения сердцевинного слоя за счет улучшенного контроля ламинирования

Склеивание остается центральным компонентом разработки алюминиевых композитных материалов, а новые конфигурации линии ACP ориентированы на контролируемые зоны давления и температуры ламинирования. Более стабильная тепловая среда во время склеивания помогает уменьшить колебания внутренних напряжений, которые могут повлиять на поведение панелей при ветровой нагрузке, изменениях температуры или изгибе во время установки.

Усовершенствованные модули ламинирования контролируют плотность сердцевины и уровень адгезии по всей ширине — независимо от того, производятся панели шириной 800 мм, 1300 мм или более 1600 мм. Это особенно полезно для панелей большого формата, используемых на обширных фасадах, где даже незначительные несоответствия могут повлиять на выравнивание между этажами или структурными каркасами.

Эти улучшения также помогают предотвратить такие проблемы, как нежелательная кривизна, растрескивание углов или неравномерность изгиба во время изготовления кассетных панелей. Предсказуемое поведение склеивания обеспечивает более безопасные методы установки и помогает поддерживать точность соединения на больших поверхностях.

Интеграция многомодульных систем ПЛК для лучшей координации линий

Изготовление ACP состоит из нескольких этапов: размотка, очистка поверхности, нанесение покрытия, ламинирование, резка и упаковка. Многомодульные системы ПЛК стали более распространенными для координации этих этапов. Вместо того, чтобы управлять каждым сегментом как отдельным блоком, встроенные элементы управления помогают синхронизировать натяжение, температуру и скорость для поддержания единообразия на протяжении всего производственного цикла.

Под контролем ПЛК операторы могут регулировать скорость производства — часто в диапазоне 0–6 м/мин — в зависимости от характеристик материала или типа покрытия. При изменении толщины алюминия, твердости катушки или материала сердечника линию можно перекалибровать с меньшим количеством ручного вмешательства. Этот устойчивый переход снижает вероятность несоответствия панелей, которое обычно возникает при переключении между пакетами или форматами.

中文简体

中文简体 English

English Português

Português русский

русский Español

Español عربى

عربى